Система питания топливом

Система питания топливом обеспечивает фильтрацию топлива, подачу его в заданном количестве и при необходимом высоком давлении в камеру сгорания двигателя в определенные моменты в зависимости от режима работы двигателя.

На двигателях применена система питания аккумуляторного типа «Common Rail» производства фирмы «BOSCH» с электронным управлением.

Система включает в себя:

— контур низкого давления с компонентами подачи и фильтрации топлива;

— контур высокого давления, включая топливный насос высокого давления (ТНВД), топливные аккумуляторы высокого давления, форсунки и топливопроводы высокого давления;

— систему электронного регулирования работы двигателя с датчиками, электронным блоком управления (ЭБУ) и исполнительными механизмами.

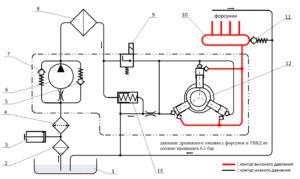

Схема гидравлическая принципиальная системы типа «Common Rail» представлена на рис. 1 (компоненты системы показаны условно).

Рисунок 1 — Принципиальная гидравлическая схема системы типа «Common Rail».

1 – топливный бак; 2 – фильтр грубой очистки топлива; 3 – ручной топливопрокачивающий насос; 4 – канал корпуса электронного блока управления; 5 – байпасный клапан (необходим для прокачки системы ручным топливопрокачивающим насосом, давление открытия 0,15 бар); 6 – шестерёнчатый топливоподкачивающий насос; 7 – перепускной клапан (выполняет предохранительные функции, открывается при превышении давления топлива 10,5 бар на выходе из топливоподкачивающего насоса); 8 – фильтр тонкой очистки топлива; 9 – электромагнитный клапан-дозатор; 10 – аккумулятор высокого давления; 11 – клапан ограничения давления (выполняет предохранительные функции, открывается при превышении давления топлива 1850 бар в аккумуляторе высокого давления); 12 – топливный насос высокого давления; 13 – трехходовой клапан для поддержания постоянного давления топлива около 8,5 бар на электромагнитном клапане-дозаторе 9.

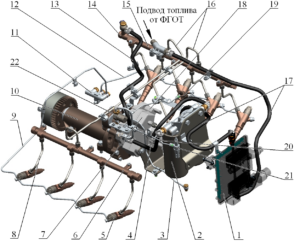

Рисунок 2 – Система питания топливом (схема)

1 – электронный блок управления; 2 – фильтр тонкой очистки топлива;

3 – трубка повода масла к ТНВД и редуктору привода ТНВД; 4 – топливоподкачивающий насос; 5 – форсунка (инжектор); 6, 15 – правый и левый топливные аккумуляторы; 7 – ТНВД; 8, 16 – топливопроводы высокого давления; 9, 12 – правая и левая трубки топливные дренажные форсунок; 10 – редуктор привода ТНВД; 11 – тройник слива дренажного топлива с форсунок; 13, 17 – топливопроводы низкого давления; 14 – клапан ограничения давления в аккумуляторах – предохранительный клапан; 18 – электромагнитный клапан-дозатор; 19, 21 – свечи электрофакельного устройства (ЭФУ); 20 – трубка топливная от электромагнитного клапана к свечам ЭФУ; 22 – электромагнитный клапан системы ЭФУ.

Топливо из топливного бака через фильтр грубой очистки топлива (ФГОТ) и встроенный в него ручной топливопрокачивающий насос по топливопроводам низкого давления подается топливоподкачивающим насосом 4 в фильтр тонкой очистки топлива (ФТОТ) 2. Перед входом в топливоподкачивающий насос топливо по топливопроводу низкого давления 17 проходит через канал корпуса электронного блока управления 1, охлаждая его. Из фильтра тонкой очистки топливо поступает в приводящийся с помощью редуктора 10 ТНВД 7, который создает в топливных аккумуляторах 6 и 15 давление до 1600 кгс/см2. ЭБУ, по сигналу с датчика давления топлива, установленного в левом аккумуляторе, с помощью электромагнитного клапана 18, регулирующего производительность ТНВД поддерживает давление в аккумуляторах на оптимальном для каждого режима работы двигателя уровне. Помимо этого в левом аккумуляторе стоит предохранительный клапан 14. В случае возникновения внештатной ситуации в работе системы, предохранительный клапан сбрасывает давление в аккумуляторах и избыток топлива по топливопроводу низкого давления сливается в бак. Из аккумуляторов по коротким топливопроводам высокого давления 8 топливо подводится к электроуправляемым форсункам 5. Форсунки (инжекторы), в строго определенные моменты и в необходимом количестве по сигналу с ЭБУ, впрыскивают топливо в камеры сгорания двигателя. С форсунок (инжекторов) часть топлива возвращается обратно по дренажным топливопроводам 9 и 12 в бак.

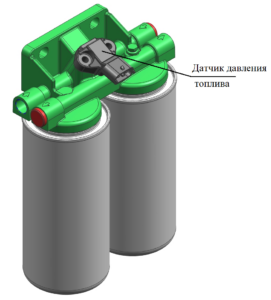

В фильтре тонкой очистки топлива 2 смонтирован датчик давления (см. рис. 3), который служит для диагностики состояния гидравлической линии подачи топлива в ТНВД и ФТОТ. Линия включает в себя сам фильтр тонкой очистки, топливоподкачивающий насос 4 (см. рис. 2), трехходовой клапан 13 и перепускной клапан 7 (см. рис. 1). В случае некорректной работы одного или более элементов гидравлической линии подачи топлива в ТНВД датчик давления регистрирует изменение давления и ЭБУ фиксирует соответствующую ошибку.

ФИЛЬТР ТОНКОЙ ОЧИСТКИ ТОПЛИВА

Номер компонента для заказа:

66510 62 110 – ФТОТ «MANN+HUMMEL» в сборе

66505 59 140 – Фильтр-элемент «MANN+HUMMEL»,

модель WDK 962/12

6W.55.322.20 – ФТОТ «UFI» в сборе

6W.24.059.30 – Фильтр-элемент «UFI»

ФТОТ предназначен для окончательной очистки топлива от мелких частиц примесей перед поступлением в ТНВД.

Фильтр тонкой очистки топлива обеспечивает степень очистки топлива не менее 98,6% для частиц размером более 5 мкм.

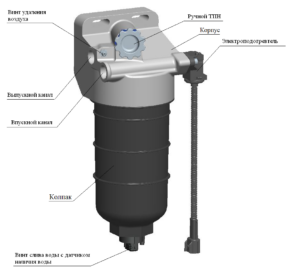

Рисунок 3 — Фильтр тонкой очистки топлива и датчик давления топлива.

Если в результате проведенной диагностики были выявлены ошибки, указанные в таблице 1, необходима обязательная замена фильтров грубой и тонкой очистки топлива.

Таблица 1 – Коды ошибок, связанные с необходимостью замены фильтрующих элементов.

| Способ прочтения ошибки | Код ошибки |

| CAN — шина

| SPN95 FMI7

|

| BLINK — код

| 2-1-2

|

| Тестер KTS | 1668 |

ФИЛЬТР ГРУБОЙ ОЧИСТКИ ТОПЛИВА

Номер компонента для заказа:

6W.55.388.20.А1 – ФГОТ «UFI» в сборе

6W.26.060.20.A1 – фильтроэлемент

В топливной системе применяется фильтр грубой очистки топлива со степенью очистки от частиц размером более 30 мкм не менее 99% и воды не менее 95%.

Фильтр состоит из корпуса, в который вмонтированы ручной топливопрокачивающий насос (ТПН) поршневого типа и электро-подогреватель топлива, колпака и сменного фильтрующего элемента (картриджа). В нижней части колпака имеется винт слива воды с вмонтированным в него датчиком наличия воды.

Неочищенное топливо из бака по топливным трубкам подается во впускной канал фильтра грубой очистки топлива, затем в фильтроэлемент, где происходит отделение воды и очистка от механических частиц размером более 30 мкм. Механические примеси и вода задерживаются фильтроэлементом и скапливаются в колпаке фильтра. Очищенное топливо через клапаны ручного ТПН поступает в полость выпускного канала и далее по топливным трубкам в топливоподкачивающий насос ТНВД. В выпускном канале корпуса фильтра имеется винт удаления воздуха.

Последовательность действий при смене фильтроэлемента:

- остановить двигатель

- отсоединить разъем датчика наличия воды

- слить топливо из фильтра, для чего необходимо отвернуть винт слива воды

- закрутить винт слива воды крутящим моментом 1,5…2,0 Н·м

- отвернуть колпак фильтра и вынуть из него фильтроэлемент

- заменить уплотнительное кольцо колпака фильтра

- смазать уплотнительные кольца колпака и нового фильтроэлемента моторным маслом

- установить в колпак новый фильтроэлемент и завернуть колпак в корпус фильтра моментом 20+5 Н·м

- подсоединить разъем датчика наличия воды

- прокачать систему с помощью ручного ТПН (см. ниже)

- запустить двигатель, убедиться в герметичности топливной системы.

Перед пуском двигателя после длительной стоянки и после смены фильтроэлемента удалите воздух из полостей фильтра с помощью ручного топливопрокачивающего насоса, для чего ослабьте винт удаления воздуха и прокачайте топливо ручным насосом, предварительно расстопорив его рукоятку вращением против часовой стрелки. Прокачивайте топливо до тех пор, пока из отверстия винта удаления воздуха не пойдет топливо без воздуха, после чего винт заверните крутящим моментом 25±5 Н·м, прокачайте топливную систему автомобиля в целом и застопорите рукоятку ручного насоса вращением по часовой стрелке до упора.

ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ

При появлении на дисплее бортового компьютера информации о срабатывании датчика наличия воды, необходимо слить отстой из фильтра грубой очистки топлива. Для слива отстоя необходимо вывернуть из колпака фильтра винт слива воды. Отстой сливать до появления чистого топлива.

Фильтрующие элементы фильтров грубой и тонкой очистки топлива рекомендуется менять при ТО-2 (50 тыс. км пробега автомобиля), но не реже одного раза в год. Замена фильтров необходима также, если наблюдается падение мощности двигателя по причине использования некачественного (загрязненного) топлива. Помимо этого фильтрующие элементы необходимо заменить, если в результате диагностики двигателя были выявлены ошибки, указанные в таблице 1.

ВНИМАНИЕ!

При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом. Не допускайте попадания загрязнений в систему питания и применяйте только указанные в настоящем руководстве фильтрующие элементы.

Проверку и обслуживание элементов системы топливоподачи типа «CR» проводить в специализированных и аттестованных сервисных центрах ОАО «КАМАЗ» и фирмы «BOSCH».

ТОПЛИВОПРОВОДЫ НИЗКОГО ДАВЛЕНИЯ

В качестве топливопроводов низкого давления применены полиамидные трубки размером 15х1,5 мм с быстросборными соединениями.

Моменты затяжки штуцеров низкого давления 22±2 Н·м.

ТОПЛИВОПРОВОДЫ ВЫСОКОГО ДАВЛЕНИЯ

При установке/снятии топливопровода высокого давления удерживать ключом 17 штуцер высокого давления 18 (см.рис. 2).

Момент затяжки накидной гайки топливопровода высокого давления 30±3 Н·м.

ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ (ТНВД)

Номер компонента для заказа: 0 445 020 089.

Основной функцией ТНВД является обеспечение подачи топлива к форсункам под необходимым давлением в зависимости от режима работы двигателя. В системе используется радиальный плунжерный ТНВД. ТНВД и топливоподкачивающий насос объединены в одном узле.

Конструкция ТНВД обеспечивает его ресурс до капитального ремонта двигателя, в связи с чем насос не подлежит регулировке, разборке и ремонту в условиях эксплуатирующих организаций. При неполадках в системе необходимо обратиться в сервисный центр.

ТНВД расположен в развале блока цилиндров двигателя. Его привод осуществляется от коленчатого вала двигателя через гитару зубчатых колес и редуктор. Конструкция привода ТНВД показана на рисунке 4

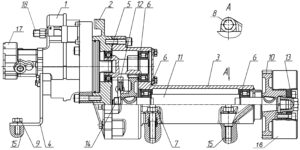

Рисунок 4 – Привод ТНВД

1 – ТНВД; 2 – крышка редуктора привода ТНВД; 3 – корпус редуктора привода ТНВД;

4 – кронштейн ТНВД; 5 – подшипник шариковый; 6 – подшипник роликовый радиальный; 7, 8, 9 – болты; 10 – шестерня редуктора привода ТНВД; 11 – вал редуктора привода ТНВД; 12 – колесо датчика положения распределительного вала; 13 – гайка крепления шестерни редуктора привода ТНВД; 14 – гайка; 15 – блок цилиндров; 16 – гаситель крутильных колебаний; 17 – шестеренчатый топливоподкачивающий насос; 18 – штуцер высокого давления.

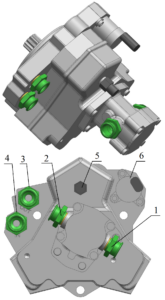

Схема расположения штуцеров для подключения ТНВД показана на рис. 5.

Рисунок 5 — Схема расположения штуцеров ТНВД.

1 – Штуцер для подключения гидравлической линии от ЭБУ к топливоподкачивающему насосу;

2 — Штуцер для подключения гидравлической линии от топливоподкачивающего насоса к фильтру тонкой очистки топлива;

3 — Штуцер для подключения гидравлической линии от ТНВД в бак;

4 — Штуцер для подключения гидравлической линии от фильтра тонкой очистки топлива к ТНВД;

5 – Штуцер для подключения гидравлической линии высокого давления от ТНВД к аккумуляторам;

6 – Электромагнитный клапан-дозатор.

ТРЕБОВАНИЯ К МОНТАЖУ И ДЕМОНТАЖУ ТНВД

— Аккуратно извлечь из упаковки, не снимая транспортных заглушек

— Не трогать и не удерживать руками за электромагнитный клапан-дозатор и штуцер высокого давления при обращении с ТНВД

— Не бросать и не катать ТНВД при его транспортировке до места монтажа на

двигатель

— Монтаж должен производиться на чистом двигателе. Перед проведением любых операций с насосом или его компонентами, необходимо тщательно очистить область проведения работ, во избежание попадания любых посторонних частиц в топливную систему двигателя. В противном случае возможно повреждение двигателя!

— Не рекомендуется производить монтаж на горячий двигатель

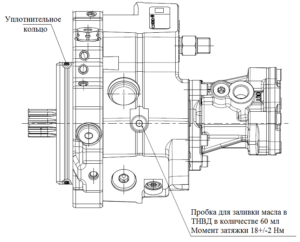

— Перед установкой на двигатель необходимо заполнить ТНВД моторным

маслом в количестве 60 мл через специальное отверстие, заглушенное пробкой (см. рис. 7)

Рисунок 7 – Чертеж ТНВД (вид сбоку).

— Перед монтажом ТНВД в редуктор необходимо проконтролировать состояние

уплотнительного кольца (см. рис. 7) и нанести на него смазку

— При монтаже ТНВД на двигатель:

а) не должно быть никаких механических воздействий на электромагнитный клапан-дозатор и попадания технологических жидкостей на его электрические контакты

б) обратить внимание на отсутствие подклинивания шлицев вала ТНВД в шлицах вала редуктора

— Затяжку болтов крепления ТНВД к редуктору производить в два этапа:

предварительная затяжка моментом 10…12 Н·м и окончательная затяжка моментом 65±5 Н·м

— Снять транспортные колпачки непосредственно перед монтажом штуцеров и трубок низкого и высокого давления.

— Установить штуцеры низкого давления. Момент затяжки 22±2 Н·м.

— Подключить жгут электронной системы управления к контактам электромагнитного клапана-дозатора после установки ТНВД и топливопроводов низкого и высокого давления.

Демонтаж ТНВД производится в обратной монтажу последовательности. При демонтаже установить новые защитные колпачки. Номер компонента для заказа:

— защитный колпачок для штуцера высокого давления 1 410 508 010.

— защитный колпачок для отверстия под штуцер низкого давления 2 410 508 007.

ПРЕДУПРЕЖДЕНИЕ.

При разгерметизации контура высокого давления (отворачивание накидной гайки штуцера высокого давления на ТНВД) возможен прорыв горячего топлива в виде струй и брызг под воздействием остаточного давления. Необходимо проявить осторожность, принять меры для защиты кожных покровов и глаз.

Таблица 2 — Условия хранения и транспортировки ТНВД

| МАХ срок хран. | Условия | Упаковка | |

| Для первичной комплектации | 1 год | В,Е* | В заводской упаковке |

| Запчасти, сервис, складирование

| 2 года

| В,Е*

| Насос в индивидуальной упаковке: — в пергаментной бумаге (защита от коррозии) — внутри парафинированной коробки (защита от замасливания) — в полиэтиленовом пакете — в жестком картонном ящике конструкции покупателя или BOSCH (жесткая упаковка) |

*

В – температура хранения (-300С…+600С), влажность (0…80%)

Е – защита от осадков, прямых солнечных лучей

В случае превышения сроков хранения ТНВД должен быть передан на завод-изготовитель для проверки.

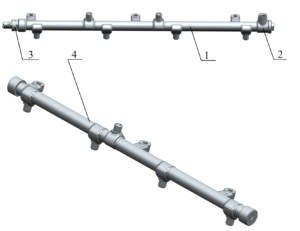

АККУМУЛЯТОРЫ ВЫСОКОГО ДАВЛЕНИЯ

Номер компонента для заказа: 0445228005 (левый, в сборе с датчиком давления и предохранительным клапаном); 0445228006 (правый).

Предназначены для аккумулирования топлива под высоким давлением, распределения его по форсункам и выравнивания колебаний давления в системе, которые возникают из-за пульсирующей подачи топлива из ТНВД и работы форсунок во время впрыскивания.

Аккумуляторы (см. рис. 8) выполнены в виде толстостенных трубопроводов и закреплены на впускных коллекторах двигателя в непосредственной близости от форсунок. На левый аккумулятор установлены датчик давления топлива и предохранительный клапан.

Рисунок 8 — Аккумуляторы высокого давления

1 – левый аккумулятор; 2 – предохранительный клапан; 3 – датчик давления топлива; 4 – правый аккумулятор.

ТРЕБОВАНИЯ К МОНТАЖУ И ДЕМОНТАЖУ АККУМУЛЯТОРОВ И ИХ КОМПОНЕНТОВ

— Монтаж должен производиться на чистом двигателе. Перед проведением любых операций с аккумуляторами или их компонентами, необходимо тщательно очистить область проведения работ, во избежание попадания любых посторонних частиц в топливную систему двигателя. В противном случае возможно повреждение двигателя!

— Снять защитные колпачки непосредственно перед монтажом трубок высокого давления. При демонтаже аккумулятора высокого давления необходимо установить на штуцера новые колпачки, повторное использование защитных колпачков не допускается. Номер компонента для заказа: — защитный колпачок для штуцера высокого давления F 00R 002 162.

— защитный колпачок для отверстия дренажного штуцера 2 410 508 007.

— Установить аккумуляторы на шпильки. (Гайки крепления аккумуляторов не затягивать).

— Установить трубки высокого давления, закрепив накидными гайками на штуцерах. (Накидные гайки предварительно подтянуть вручную).

— Ввернуть штуцер низкого давления. (Штуцер окончательно не затягивать).

— Произвести окончательную затяжку всех резьбовых соединений в следующем порядке:

1) Затянуть гайки крепления аккумуляторов, моментом 18…24 Н·м

2) Затянуть накидные гайки топливных трубок высокого давления, моментом 30±3 Н·м

3) Затянуть штуцер низкого давления, моментом 22±2 Н·м

— Произвести подключение датчика давления в аккумуляторе.

— Произвести подключение линии низкого давления к штуцеру.

Демонтаж аккумуляторов производить в обратной установке последовательности.

ПРЕДУПРЕЖДЕНИЕ.

При разгерметизации контура высокого давления (отворачивание накидных гаек штуцеров высокого давления на аккумуляторах, датчика давления топлива и предохранительного клапана) возможен прорыв горячего топлива в виде струй и брызг под воздействием остаточного давления. Необходимо проявить осторожность, принять меры для защиты кожных покровов и глаз.

Предохранительный клапан 2 (рис. 8), установленный на левом аккумуляторе, предназначен для аварийного сброса давления топлива в аккумуляторе, в случае возникновения неисправностей регулятора давления в ТНВД или датчика давления в аккумуляторе.

Номер компонента для заказа: 1 110 010 024, тип DBV4.

Предохранительный клапан имеет ограничения по сроку службы:

- Работа в открытом состоянии не более 5 часов (суммарно в течении всего срока службы)

- Не более 50 циклов открытия/закрытия — срабатывая клапана (суммарно в течении всего срока службы).

В случае признания предохранительного клапана отслужившим срок службы, либо его механического повреждения клапан необходимо заменить. Для этого отвернуть старый клапан, очистить резьбу и посадочную поверхность под клапан в аккумуляторе, нанести на резьбу и торцевую поверхность нового клапана консистентную смазку Ft1v27, после чего вручную ввернуть клапан в аккумулятор. Произвести окончательную затяжку клапана.

— Момент затяжки предохранительного клапана 100 Н·м

Датчик давления топлива 3 (рис. 8) предназначен для регистрации давления топлива в аккумуляторе, исходя из которого, формируется сигнал на форсунки (инжекторы).

Номер компонента для заказа: 0 281 002 937, тип RDS 4.2.

В случае выхода из строя датчика давления, либо его механического повреждения датчик необходимо заменить. Для этого отвернуть старый датчик, очистить резьбу и посадочную поверхность под датчик в аккумуляторе, нанести на резьбу и торцевую поверхность нового датчика консистентную смазку Ft1v27, после чего вручную ввернуть датчик в аккумулятор. Произвести окончательную затяжку датчика.

— Момент затяжки датчика давления в аккумулятора 70±5 Н·м

При проведении любых операций с датчиком давления ЗАПРЕЩЕНО касаться электрических контактов датчика, во избежание повреждения датчика статическим электричеством. Перед подключением датчика необходимо убедиться в отсутствии жидкости, грязи, любых посторонних частиц в разъеме датчика.

После выполнения каких-либо работ с аккумуляторами высокого давления (т.е. разгерметизации системы) необходимо провести «тест высокого давления». Тест запускается по команде с диагностического прибора (например KTS фирмы BOSCH) и представляет собой пять шагов работы двигателя при разной частоте вращения коленчатого вала, с увеличением и сбросом давления. Во время проведения теста необходимо визуально оценить герметичность соединений в контуре высокого давления.

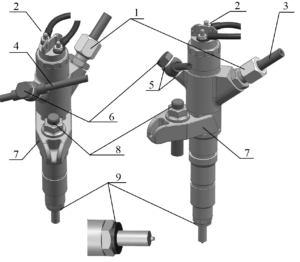

ФОРСУНКИ (ИНЖЕКТОРЫ)

Номер компонента для заказа: 0 445 120 153

Форсунки (инжекторы) обеспечивают требуемые момент начала впрыскивания и величину цикловой подачи топлива в зависимости от режима работы двигателя. Величина цикловой подачи формируется исходя из давления в топливном аккумуляторе и длительности импульса тока на электромагнитном клапане форсунки.

Рисунок 9 — Форсунки (инжекторы)

1 — накидная гайка трубки высокого давления; 2 – электрические разъемы управляющих проводов; 3 – трубка высокого давления; 4 – трубка дренажного слива; 5 – уплотнительные медные шайбы полого болта трубки дренажного слива; 6 –полый болт трубки дренажного слива; 7 – крепежная скоба форсунки (инжектора); 8 – шпилька и гайка крепежной скобы; 9 –медная шайба распылителя.

ТРЕБОВАНИЯ К МОНТАЖУ И ДЕМОНТАЖУ ФОРСУНОК (ИНЖЕКТОРОВ)

Демонтаж форсунок (инжекторов).

— Демонтаж должен производиться на чистом двигателе. Перед проведением любых операций с форсунками (инжекторами), необходимо тщательно очистить область проведения работ, во избежание попадания любых посторонних частиц в топливную систему двигателя. В противном случае возможно повреждения двигателя!

— Снять защитные резиновые колпачки с электрических разъемов форсунок (инжекторов), отвернуть гайки электрических разъемов, после чего снять управляющие провода с форсунки (инжектора). Установить на электромагнит защитный колпачок, номер компонента для заказа 6 000 610 127.

— Отвернуть полые болты крепления дренажной топливной линии к форсункам (инжекторам). Заглушить отверстия под полые болты в форсунках (инжекторах) защитными колпачками, номер компонента для заказа F 00R J02 551.

— Отвернуть накидные гайки топливных трубок высокого давления на форсунках (инжекторах) и на аккумуляторах. При отворачивании накидных гаек топливных трубок высокого давления на форсунках (инжекторах) необходимо удерживать штуцер подвода высокого давления, во избежание его проворачивания в теле форсунки (инжектора). Установить защитный колпачок на штуцер высокого давления, номер компонента для заказа 6 000 900 050.

ПРЕДУПРЕЖДЕНИЕ.

При разгерметизации контура высокого давления (снятие первой топливной трубки высокого давления) возможен прорыв горячего топлива в виде струй и брызг под воздействием остаточного давления. Необходимо проявить осторожность, принять меры для защиты кожных покровов и глаз.

Снять топливные трубки высокого давления, заглушив концы трубок защитными колпачками. Одеть на штуцеры высокого давления защитные колпачки.

— Отвернуть гайки на крепежных скобах форсунок (инжекторов), снять скобы.

— Извлечь форсунки (инжекторы) из колодцев ГБЦ, при помощи спец. приспособления № 803.11.020. Заглушить колодцы ГБЦ, во избежание попадания посторонних предметов в цилиндры двигателя.

Монтаж форсунок (инжекторов).

— Монтаж должен производиться на чистом двигателе. Перед проведением любых операций с форсунками (инжекторами), необходимо тщательно очистить область проведения работ, во избежание попадания любых посторонних частиц в топливную систему двигателя. В противном случае возможно повреждения двигателя!

— Необходимо очистить колодец ГБЦ перед установкой форсунок (инжекторов).

— Перед монтажом форсунок (инжекторов) необходимо проконтролировать состояние медных шайб и резиновых уплотнительных колец и нанести на них смазку (медицинский вазелин или аналогичную по составу смазку). В случае повторной установки ранее снятой форсунки (инжектора) необходимо заменить медную шайбу и резиновое уплотнительное кольцо. Повторное использование шайбы и кольца НЕДОПУСТИМО!

Номер компонента для заказа:

медная шайба F 00R J01 086

уплотнительное кольцо F 00R J01 605

Также необходимо убедиться в отсутствии повреждений и загрязненности распылителя.

Номер компонента для заказа:

распылитель модель DLLA 147 PV3 202 977: A 433 202 977

— Установить форсунки (инжекторы) в колодцы ГБЦ и закрепить их крепежными скобами.

Момент затяжки гайки крепежной скобы форсунки (инжектора) 35…40 Н·м

— Установить топливные трубки высокого давления, навернув накидные гайки на штуцера высокого давления аккумуляторов и штуцера высокого давления форсунок (инжекторов).

Момент затяжки накидных гаек штуцеров высокого давления на аккумуляторах 22±2 Н·м

Момент затяжки накидных гаек штуцеров высокого давления

форсунок (инжекторов) 22±2 Н·м.

— Проложить дренажную линию и закрепить ее на форсунках (инжекторах) полыми болтами.

Момент затяжки полых болтов дренажной линии 22±2 Н·м.

— Одеть клеммы управляющих проводов на электрические разъемы форсунок (инжекторов). Затянуть гайки разъемов.

Момент затяжки гаек электрических разъемов форсунок (инжекторов) 1,5±0,25 Н·м.

Одеть на электрические разъемы резиновые защитные колпачки.

После выполнения каких-либо работ с форсунками (инжекторами) (т.е. разгерметизации системы) необходимо провести «тест высокого давления». Тест запускается по команде с диагностического прибора (например KTS фирмы BOSCH) и представляет собой пять шагов работы двигателя при разной частоте вращения коленчатого вала, с увеличением и сбросом давления. Во время проведения теста необходимо визуально оценить герметичность соединений в контуре высокого давления.

ВНИМАНИЕ!

Проверку и регулировку агрегатов системы подачи топлива необходимо проводить в специализированных сервисных центрах квалифицированным персоналом.

Категорически запрещается установка не приведенных в таблице 2.1-1 настоящего руководства моделей форсунок, ввиду возможности выхода из строя двигателя!